Die Aero in Friedrichshafen ist die größte Messe für die allgemeine Luftfahrt (General Aviation) in Europa und damit ein Gradmesser für Entwicklungen und Trends der Branche. Aus diesem Grund sind wir zusammen mit den anderen Akafliegs natürlich als Aussteller mit unserem eigenen Stand vertreten. Jedes zweite Jahr präsentieren wir unsere aktuellen Projekte, Seite an Seite mit den etablierten Segelflugzeugherstellern.

Dieses Jahr lag der Fokus auf unseren aktuellen Forschungsprojekten. In Zusammenarbeit mit dem Institut für Leichtbau und Kunststofftechnik (ILK) entstanden im Zuge einer Studienarbeit erste Muster der Steuerstangen für unseren Prototyp, die D-B11 „Adebar“. Das Besondere an den Steuerstangen ist, dass sie nicht konventionell aus Metall gefertigt sind, sondern in Faserverbundbauweise hergestellt werden. Dazu kommen ein spezielles Flechtverfahren und vorimprägnierte Fasertapes mit thermopalstischer Matrix zum Einsatz, die für ein solches Bauteil noch nie verwendet wurden. Der Vorteil im Vergleich zu konventionellen Steuerstangen besteht in einer leichteren Struktur, bei gleichzeitig höherer Steifigkeit. Die Zulassung dieses Fertigungsverfahrens ist ein weiteres Ziel des Projekts.

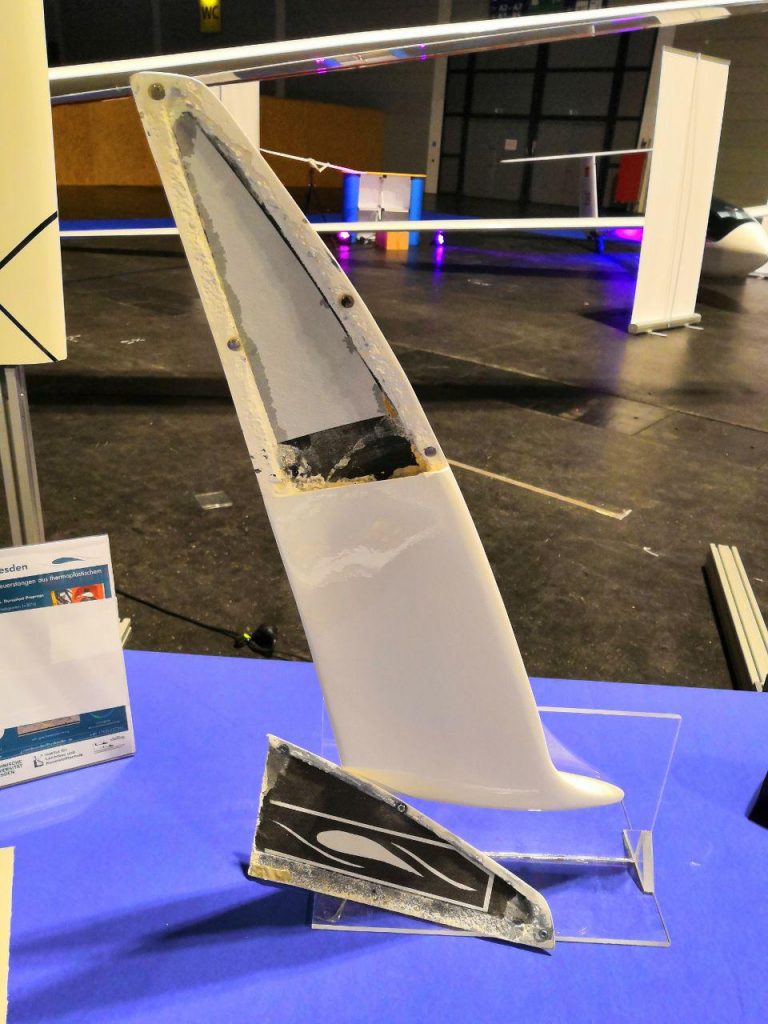

Auch bei unserem zweiten Forschungsvorhaben kooperieren wir mit einem namenhaften Partner, dem Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden. Das Ziel hierbei ist es eine funktionale Beschichtung für Faserverbundbauteile zu entwickeln, wie sie für metallische Werkstücke bereits existiert. Durch thermisches Spritzen wird dabei eine dünne Schicht auf das Bauteil aufgebracht, deren elektrische Leitfähigkeit so eingestellt werden soll, dass ein kontrolliertes Beheizen möglich ist. Die Technik könnte in der kommerziellen Luftfahrt zur Enteisung von Tragflächen genutzt werden. Für uns im Segelflug ermöglicht die Entwicklung eine spezielle Form der Strömungsvisualisierung. Hierbei macht man sich die unterschiedlichen Wärmeübergangskoeffizienten von turbulenter und laminarer Strömung zu Nutze, um den Umschlagpunkt zwischen beiden Strömungsarten mittels einer Wärmebildkamera zu erfassen. Besonders interessant ist dabei die Untersuchung von Winglets. Daher ist der erste Demonstrator ein solches Tragflächenendstück, welches wir auf der Aero ausgestellt haben. Beim bevorstehenden Sommertreffen erhoffen wir uns vielleicht schon erste Tests im Freiflug durchführen zu können.

Auch wenn wir in diesem Jahr das Mock-Up unseres Prototyps nicht mit dabeihatten, geht es hier voran. Aktuell schreiben zwei unserer Mitglieder ihre Studienarbeiten über die Berechnung der Rumpfstruktur, welche dann beim Luftfahrtbundesamt (LBA) zur Prüfung eingereicht werden. Dies stellt einen riesigen Schritt in Richtung unseres Bruchrumpfes dar. Ein besonderes Strukturbauteil, das vordere Querkraftrohr, wurde im Vorfeld der Aero ein weiteres Mal gefertigt und ebenfalls ausgestellt. Das Knifflige an diesem Bauteil ist die gekrümmte Form, welche eine exakte Fertigung im Handlaminat erschwert.

Die Aero war einmal mehr eine spitzen Gelegenheit zum Austausch, nicht nur mit den anderen Akafliegs, sondern auch mit Herstellern aus dem Feld der Luftfahrt. Die Erfahrung Teil einer solchen Messe zu sein, neue Kontakte zu knüpfen und für unsere Projekte positive Rückmeldung von einem interessierten Publikum zu bekommen motiviert uns für die anstehenden Aufgaben.

Comments are closed